Da sich elektronische Produkte immer weiter in Richtung Miniaturisierung und hochintegrierter Bauelemente entwickeln, hat sich die Ball Grid Array (BGA)-Gehäusetechnologie aufgrund ihrer Fähigkeit, eine hohe I/O-Pin-Dichte zu realisieren, zum Standard für Geräte wie Smartphones und Systeme in der Luft- und Raumfahrt entwickelt. Obwohl die Lötstellen zwischen BGA und Leiterplatten (PCBs) winzig sind (mit typischen Durchmessern von 0,3 bis 0,8 mm), stellen sie entscheidende Knotenpunkte dar, die die elektrische Signalübertragung und die Stabilität der mechanischen Struktur gewährleisten. Ihre Qualität bestimmt direkt die Langzeitzuverlässigkeit elektronischer Geräte. Daher ist die PCBA-Slicing-Analyse zur wichtigsten Methode für die Prüfung der BGA-Lötstellenqualität geworden.

Diese Analyse konzentriert sich auf die Ermittlung der folgenden drei Arten von Indikatoren:

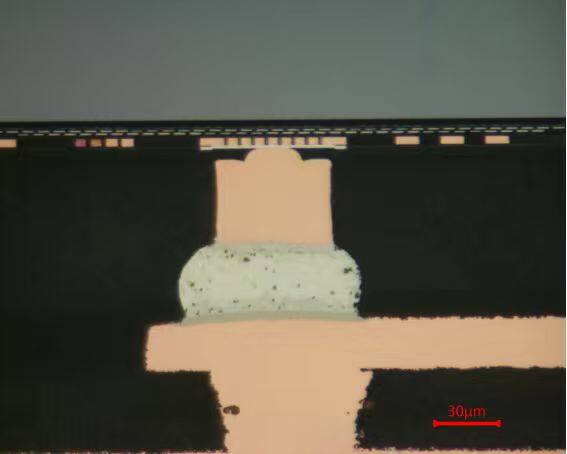

💠 IMC-Schicht: Im Allgemeinen beträgt die Dicke 2-5 μm. Eine zu dicke Schicht kann zu Rissen durch thermische Zyklen führen, und bei einer unzusammenhängenden Schicht besteht die Gefahr der Ablösung;

💠 Lötstellenfehler: Verursacht durch unzureichende Verdampfung des Flussmittels; ein Anteil von mehr als 15% verringert die Wärmeleitfähigkeit und die Belastbarkeit oder führt zu Signalunterbrechungen;

💠 Grenzflächenrisse: Diese werden durch thermische/mechanische Belastung ausgelöst, unterbrechen den Stromfluss und sind eine wichtige Ursache für das Einfrieren von Geräten und fatale Ausfälle.

Die PCBA-Slicing-Analyse ermöglicht die präzise Überprüfung der Qualität von Lötstellen und wird nicht nur für die Massenproduktionsprüfung, sondern auch zur Unterstützung bei der Fehlerlokalisierung eingesetzt. Sie bildet die Grundlage für die Gewährleistung der Funktionalität und Integrität elektronischer Geräte.

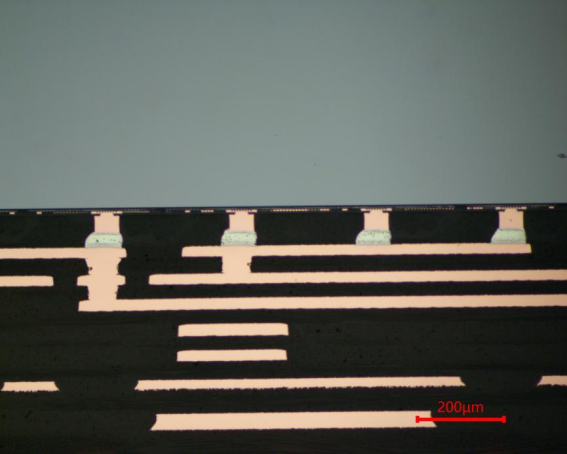

Hier ist ein Beispiel für einen BGA-Probenpräparationsplan für eine Lötstelle mit einer Größe von ca. 80 μm. Bitte beachten Sie den folgenden Plan als Referenz:

1️⃣ : Verwenden Sie P1200-Metallographie-Schleifpapier, um die Kante bis zur Zielposition zu polieren.

2️⃣ : Verwenden Sie P2000-Metallographie-Schleifpapier, um bis zur Zielposition zu polieren.

3️⃣ : Verwenden Sie zum Polieren ein SC-JP Poliertuch und eine 3 μm Diamantpolierflüssigkeit.

4️⃣ : Verwenden Sie zum Polieren ein ET-JP Poliertuch und eine 1 μm Diamantpolierflüssigkeit.

5️⃣ : Verwenden Sie zum abschließenden Polieren ein ZN-ZP Poliertuch und SO-A439 50-Nanometer Siliciumdioxid-Polierflüssigkeit.

#Stahlmikrostruktur #Werkstoffkunde #Metallografie #Stahlproben #Mikrostrukturanalyse #Stahlvorbereitung #Werkstofftechniker #Probenvorbereitung #Mikroskopie #Metallurgische Prüfung #Stahllegierungen #Stahlpolitur #Mikrostrukturprüfung #Metallografielabor #Werkstoffanalyse #Stahlqualität #Mikroskopische Ansicht #Metallurgie #LabTechLife #Werkstoffprüfung #Strukturanalyse #Metallurgiemontag #Querschnitt #Kalteinbettung