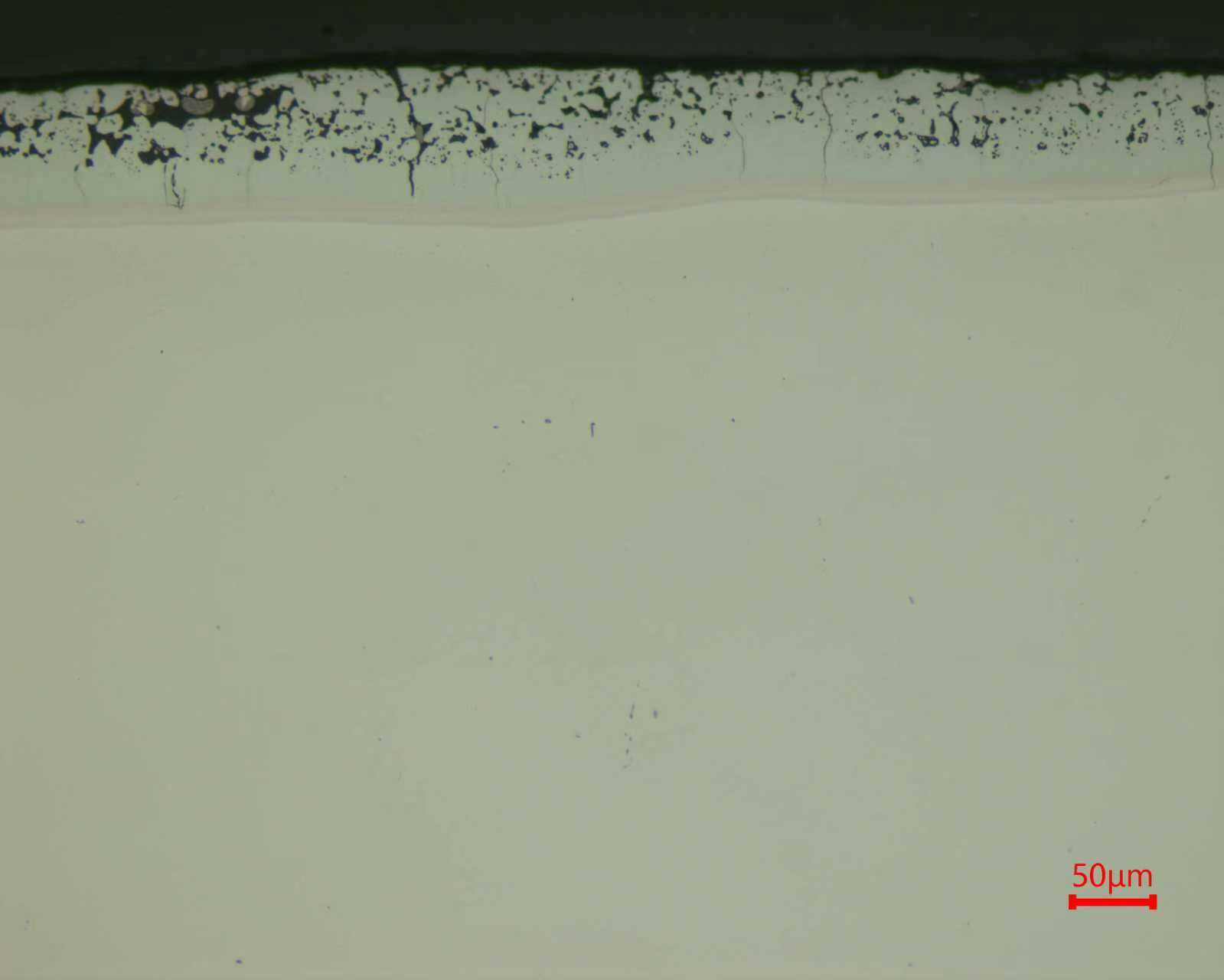

Die Herstellung von hochtemperaturbeständigen, oxidationsbeständigen Keramikbeschichtungen auf Niob- und Nioblegierungssubstraten ist eine Schlüsseltechnologie zur Oberflächenbearbeitung, um deren ausgezeichnete Hochtemperaturfestigkeit für Anwendungen in sauerstoffhaltigen Umgebungen zu erweitern. Die zentralen Herausforderungen in diesem Bereich liegen in der Bewältigung der enormen thermischen Spannungen, die durch die unterschiedlichen Wärmeausdehnungskoeffizienten von Metallen und Keramiken entstehen, sowie in der Sicherstellung der chemischen Grenzflächenverträglichkeit, um Risse und Abplatzungen der Beschichtung während der Temperaturwechselbeanspruchung zu verhindern.

Für einen zuverlässigen Schutz ist ein präzise ausgelegtes Gradientensystem aus Niobsubstrat, funktionaler Übergangsschicht und keramischer Deckschicht erforderlich. Die Schlüsseltechnologie besteht in der In-situ-Bildung einer durchgehenden Silizid-Zwischenschicht (z. B. NbSi₂) auf dem Substrat durch Verfahren wie die Silicierung. Diese Zwischenschicht bildet nicht nur eine starke metallurgische Verbindung mit dem Substrat, sondern weist auch einen Wärmeausdehnungskoeffizienten auf, der zwischen dem der beiden Materialien liegt. Dadurch werden thermische Spannungen effektiv abgebaut und gleichzeitig als Diffusionsbarriere gegen das Eindringen von Sauerstoff gedehnt. Auf diese optimierte Zwischenschicht werden als abschließende Barriere funktionale Keramiken mit geringer Sauerstoffdiffusion und ausgezeichneter thermischer Stabilität (z. B. Mullit) aufgebracht. Dieses umfassende, synergistische Schutzsystem ermöglicht den erfolgreichen Einsatz von Nioblegierungsbauteilen in Spitzenanwendungen, die extrem hohen Temperaturen und Temperaturschocks ausgesetzt sind, darunter Raketentriebwerksdüsen und moderne Gasturbinenschaufeln.

Nachfolgend ist das Schema zur Probenpräparation für diese Anwendung aufgeführt. Die größte Herausforderung besteht im Polieren von Keramikbeschichtungen, die zu Rissen und Abplatzungen neigen:

1️⃣ Grobschliff: P2500 Siliciumcarbid-Schleifpapier mit auf die Oberfläche aufgetragenem Niedrigtemperaturwachs;

2️⃣ Feinschleifen: P4000 Siliciumcarbid-Schleifpapier mit auf die Oberfläche aufgetragenem Niedrigtemperaturwachs;

3️⃣ Grobpolieren: ET-JP Poliertuch + 3μm Aluminiumoxid;

4️⃣ Feinpolieren: ZN-JP Poliertuch + 50 nm Silica.

#Trojan #Trojanmetallographie #Stahlmikrostruktur #Materialwissenschaft #Metallographie #Stahlproben #Mikrostrukturanalyse #Stahlvorbereitung #Werkstofftechniker